Automatisierungstechniken für Beschäftigungsmaterial und Stroheinstreu

Automatisierungstechniken für Beschäftigungsmaterial und Stroheinstreu

Die Versorgung der Tiere mit einem organischen Beschäftigungsmaterial oder Raufutter ist ein wesentlicher Aspekt, dem Tier ein Wohlbefinden zu ermöglichen. Auf Basis wissenschaftlicher Untersuchungen ist erwiesen, dass eine zusätzliche Gabe von Raufutter positive Einflüsse zum Stressabbau und einer teils auch besseren Futteraufnahme beim Tier sorgt.

Bereits seit längerer Zeit wird in Label-Programmen wie beispielsweise der Initiative Tierwohl (ITW) der Einsatz von Raufutter als Wahlkriterium angedacht und bei einer entsprechenden Umsetzung auch honoriert. Die Definition von Raufutter beschränkt sich hierbei nicht nur auf beispielsweise Heu oder Stroh. Vielmehr gelten auch Futtermittel mit einem Rohfasergehalt von mehr als 20 % als ein Beschäftigungsmaterial, welches organisch und faserreich ist.

Mit der Änderung der Tierschutz-Nutztierhaltungsverordnung (TierSchNutzV) wurde zum 1. August 2021 die Versorgung von Schweinen mit organischem bzw. faserreichen Beschäftigungsmaterial verpflichtend eingeführt.

Durch das Niedersächsische Landesamt für Verbraucherschutz und Lebensmittelsicherheit (LAVES) wurden die in der Verordnung genannten Begriffe „bewegbar“, „untersuchbar“, und „veränderbar“ und „dem Erkundungsverhalten dienen“ genauer erklärt. Besonders die Auslegung der Eigenschaften „bewegbar“, „untersuchbar“, und „veränderbar“ wurde bislang unterschiedlich diskutiert. Unter Berücksichtigung der EU-Empfehlung 2016/336 werden die Begriffe wie folgt ausgelegt:

- „untersuchbar“: Das Schwein kann darin wühlen. Diese Anforderung gilt als erfüllt, wenn das Beschäftigungsmaterial die natürliche Verhaltensweise des Wühlens fördert (bodennahes Angebot, Schweine können das Material bewühlen oder zumindest „hebeln“).;

- „bewegbar“: Das Schwein kann den Standort / die Position des Materials verändern.;

- „veränderbar“: Das Schwein kann Aussehen und Struktur des Materials verändern. Das Beschäftigungsmaterial kann einfach vom Schwein ins Maul genommen und ist leicht zerkaubar.

Im Rahmen einer effizienteren Arbeitserledigung wurden in den letzten Jahren verschiedene Systeme entwickelt und installiert, welche automatisiert die Tiere mit Beschäftigungsmaterial versorgen. Parallel wurden Systeme entwickelt, die automatisiert Buchten einstreuen können.

Von der einfachen Raufutterversorgung oder der Gabe von Beschäftigungsmaterial, über Buchteneinstreu (auch Nestbaumaterial) bis zur generellen Flächeneinstreu können die verschiedenen Systeme flexibel eingesetzt werden. Dabei sollen unterschiedlichste Materialien wie Stroh (lang- oder kurzfaserig), Silomais, geschnittenes Heu, Luzerne, Pellets, Granulate oder auch Sägespäne verarbeitet bzw. gefördert werden. Gerade im Hinblick auf die Haltung von Tieren mit Ringelschwanz ist eine Raufuttergabe oder die Versorgung mit organischen Beschäftigungsmaterial neben anderen Aspekten nahezu unumgänglich.

Eine dem Tier entsprechende Rohfaserversorgung wirkt sich beruhigend auf die Schweine aus. Immer wieder frisches Material sorgt bei den Tieren für eine intensivere Beschäftigung und verringert im Idealfall eine übermäßige Aggressivität. Durch die automatischen technischen Systeme kann Raufutter oder organisches Beschäftigungsmaterial über viele kleine Mengen am Tag verteilt eingesetzt werden, um die Attraktivität zu erhöhen. Nebeneffekt ist, dass das Material einen Stallgeruch annimmt. Überwiegend sind die Systeme einfach in der Handhabung und vielmals nachrüstbar.

Als wesentlicher begrenzender Faktor stellt sich in vielen Betrieben das Entmistungssystem dar. Mit Hilfe der angebotenen Menge an Raufutter und den bereits angeführten vielen kleine Gaben muss betriebsindividuell versucht werden, eine Harmonisierung zum Entmistungssystem herzustellen.

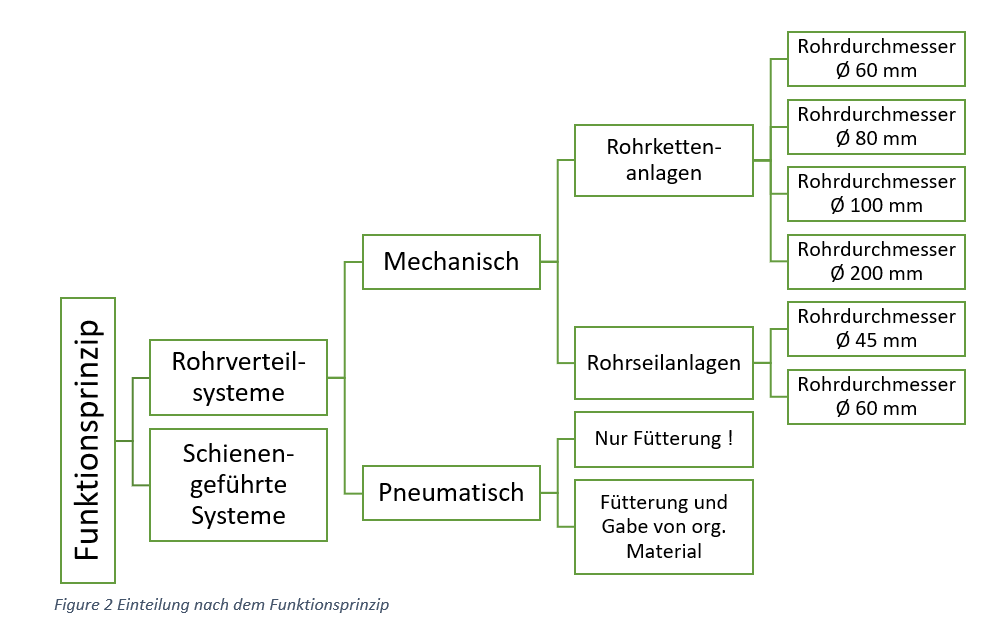

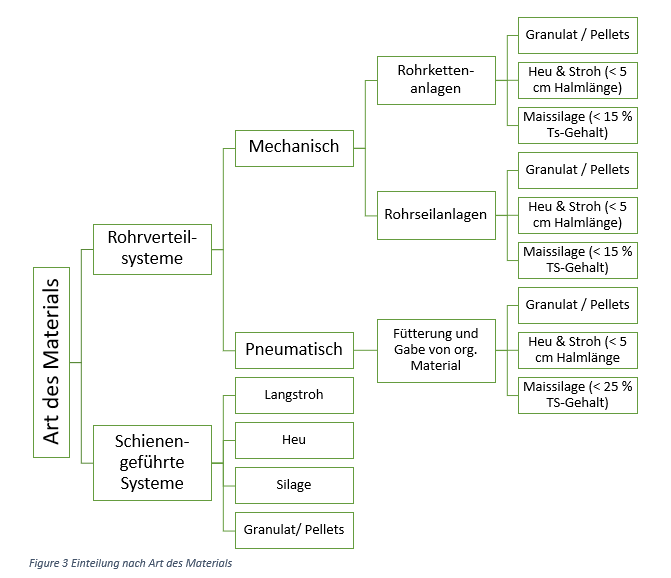

Für einen Vergleich der Wirtschaftlichkeit zwischen einer manuellen Arbeitserledigung und einer technischen Lösung der Abläufe sind Erhebungen zu den Investitions- und Betriebskosten notwendig. Die zurzeit auf dem Markt verfügbaren Techniken unterscheiden allerdings sich erheblich in Ihren Möglichkeiten. Eine Einteilung der Systeme ist entweder nach ihrem Funktionsprinzip oder nach dem Fördermaterial möglich.

Systemgruppen bei automatisierten Systemen

Bei den Formen von mechanisierten automatisierten Einstreusystemen bzw. Anlagen zur automatisierten Gabe von organischen Beschäftigungsmaterial kann zwischen verschiedenen Möglichkeiten unterschieden werden.

- Mobile Einstreusysteme

- Stationäre Rohrverteilsysteme

- Stationäre schienengeführte Einstreusysteme

- Automatische mobile Robotersysteme/Fütterungssysteme (Rinderhaltung/Liegeboxen)

In der Milchvieh- bzw. Rinderhaltung wird schon seit geraumer Zeit über automatisierte Prozesse für Einstreusysteme nachgedacht. In der Veredelungsproduktion wird durch die gesellschaftliche und politische Diskussion um ein Mehr an Tierwohl intensiver über vergleichbare Systeme nachgedacht. Da Arbeitszeit, der alles begrenzende Faktor in der modernen Landwirtschaft ist, sind vollautomatisierte Prozesse beim Einstreuen oder der Gabe von organischen, faserriechen Beschäftigungsmaterial notwendig.

Der überwiegende Anteil der mobilen Systeme ergibt keine Einsparung von Arbeitskraftstunden, da diese Anbaugeräte zumeist mit Traktor od. vgl. durch den Landwirt oder dessen Mitarbeiter bewegt werden müssen. In diesem Bericht sind nur stationäre Systeme betrachtet worden.

Grundsätzlich muss berücksichtigt werden, dass besonders Raufutter kein genormtes Produkt ist. Daher sind in Abhängigkeit vom Raufutter bzw. Beschäftigungsmaterial unterschiedliche Systeme für eine automatische Förderung geeignet. Langstroh mit Halmlängen von mehr als 8 cm ist für die standardmäßigen Rohrsysteme mehr oder weniger geeignet. Diese gilt gleichermaßen für Silagen mit der Ausnahme von Maissilage. Bei der Maissilage steht dabei der Trockensubstanzgehalt im Vordergrund. Bei niedrigen TS-Gehalten wurde auch hier schon erfolgreich mit Rohrverteilsystemen gearbeitet.

Alle anderen Beschäftigungsfuttermittel können mit Rohrverteilsystemen zu den Tieren gebracht werden. Bei Mehlförmigen, granulierten Beschäftigungsmaterial funktionieren alle Rohrverteilsysteme problemlos. Bei pelletierten Produkten muss sowohl auf die Pelletgröße (Ø), aber auch die Härte der Pellets geachtet werden. Die Pellets von Trockenschnitzeln werden beispielsweise zu einem Durchmesser von 6 mm bis 10 mm verpresst. Die 6 mm Pellets können von 60er Anlagen gefördert werden. Pellets mit einem Durchmesser von 10 mm sind aber für diese Anlagen eher nicht geeignet. Für größere Durchmesser bei den Pellets (16 mm Strohpellets) sind Rohrverteilsysteme mit einem Durchmesser von 80 mm oder größer besser geeignet.

Rohrverteilsysteme

Mechanisch - Rohrketten- und Rohrseilanlagen

Die Rohrketten- oder Rohrseilanlagen sind in Ihrem Grundprinzip aus der Fütterungstechnik bekannt. Vorteile bieten diese Anlagen durch ihre relativ simple Technik und einen geringen Verschleiß. Nachteilig sind die begrenzten Anlagenlängen, sowie Restmengen an organischen Beschäftigungsmaterial im Rohr oder in den Umlenkecken. Besonders die Umlenkecken sollten einer regelmäßigen Wartung und Pflege unterzogen werden, da es besonders bei der Förderung von Stroh oder Heu zu Problemen mit Lagerschäden (auch Überhitzung) geben kann.

Bei Rohrförderanlagen bestimmt der Rohrquerschnitt und die Größe des Antriebes die Leistung der Anlage. Handelsüblich sind Rohrquerschnitte von 45 bis 80 mm, wobei die Anlagen mit 45 mm Rohrquerschnitt nur für granulierte Beschäftigungsmaterialien geeignet sind. Die Durchmesser der Mitnehmerscheiben orientieren sich an dem Rohrdurchmesser und der Bauform der Anlage. Die Antriebsmotoren werden standardmäßig mit einer Leistung zwischen 1,1 kW und 2,2 kW angeboten.

Die Förderleistungen sind abhängig vom verwandten Produkt und der Art der Dosierung in das Rohrsystem. Während bei granuliertem oder pelletiertem Futter mit einer 60er Anlage bis zu 1200 kg je Stunde an Förderleistung zu erzielen sind, geht man bei Heu oder Stroh in Abhängigkeit vom Hersteller und der Produktqualität von bis zu 10 Liter je Minute aus.

Dosierung von Pellets oder Granulaten in das Rohrverteilsystem

Der Antrieb und die eigentliche Aufnahme des Beschäftigungsmaterials sind voneinander getrennt. Bei granulierten oder pelletieren Beschäftigungsmaterial geschieht die Aufdosierung in der Regel über eine Zwangsbefüllung mit einer Zubringerschnecke. Einfache Einlauftrichter werden teilweise auch eingesetzt, sind aber schwieriger einzustellen. Der Füllstand der Rohrleitung sollte ca. 1/3 des Rohrdurchmessers nicht überschreiten. Daher muss eine Mengeneinstellung abhängig von der Futterstruktur vorgenommen werden. Für eine sichere Funktion von Rohrförderanlagen sollten immer Rückführungen vorhanden sein, damit nur wenig Restmenge in den Antrieb gelangt.

Raufutterdosierung in das Rohrverteilsystem

Beim Einsatz von Heu und Stroh werden in der Praxis etablierte CCM-Anlagen als Dosierbehälter genutzt. Der überwiegende Anteil dieser Dosierbehälter wird von der Maschinenbaufirma Konrad Pumpe GmbH hergestellt. Der Vorratsbehälter besteht aus einem glatten, runden Boden über dem sich ein „Rührschwert“ dreht. Eine unterhalb dieser Ebene liegende Schnecke nimmt das Material auf und dosiert es auf das mechanische Rohrverteilsystem. Bei Stockungen in der Abnahme sollte der Motor der Schnecke und des Rührwerkes separat mit einer Sensortechnik geschaltet sein. Ansonsten kann es durch zu lange Laufzeiten des Rührwerkes zu einem „Zermahlen“ des eingesetzten Raufutters kommen, was nachteilig ist. Optimalerweise kann über einen Frequenzumrichter die Drehzahl angesteuert werden, um die optimale Menge an Raufutter auf die eigentliche Verteilanlage aufzudosieren.

Alternativ sind Annahmetrichter mit „Lockerungswalzen“ entwickelt worden. Der Quader- oder Rundballen wird bei diesem System auf die Walzen gesetzt. Die über einen Getriebemotor mit vorgeschalteten Frequenzumrichter angetriebenen Lockerungswalzen lösen den Ballen auf. Die im Boden befindliche Stopfschnecke fördert das lockere Raufutter bzw. Beschäftigungsmaterial zum Rohrverteilsystem. Über eine Sensortechnik können die Lockerungswalzen auch komplett ausgeschaltet werden. Der Vorteil dieser Lösung liegt in der nicht vorhandenen Situation eines Zermahlens des Raufutters.

Um Verstopfungen in der „Stopfschnecke“ zu minimieren, bieten 6- oder 8-eckige Rohre Vorteile gegenüber den bei CCM Anlagen standardmäßigen runden Rohren. Die Staubentwicklung an sich ist in diesem System vergleichsweise gering. Allerdings gelangt am Material anhängiger Staub, Schmutz oder Erde über das Rohrverteilsystem den Stall. Der Antrieb der Schnecken erfolgt in der Regel über Getriebemotoren. Üblich ist die komplette Fertigung der Bauteile aus Edelstahl. Bei größeren Ställen mit einer zweiten Rohrverteilanlage ist es als Sonderausstattung möglich, zwei „Stopfschnecken“ einzubauen.

Das gemulchte Stroh oder Heu wird mit dem Frontlader oder Teleskoplader verbrauchsabhängig in den Auflösebehälter gebracht. In Abhängigkeit der Größe vom Annahmetrichter können sowohl mit Rund- oder auch Quaderballen beschickt werden. Um technische Probleme besonders beim Transport im Rohrverteilsystem zu vermeiden, sollten die Halmlänge (max. 5 cm bei 60er Anlagen) durch den Einsatz einer ausreichenden Anzahl von Messern beim Pressen der Ballen beachtet werden. Da Stroh in der Regel eher etwas mürbe ist, treten zumeist weniger Problem wie bei dem Einsatz von Heu auf. Generell sollten dazu die Angaben der Hersteller beachtet werden.

Wird Stroh oder Heu in den Anlagen gefördert, muss sichergestellt werden das Produkte, die über die letzte Auswurfstation hinaus gefördert wurden, immer in den Auflösebehälter zurückkommen. Bei der Planung der Rohrlängen bzw. zu verbauenden Ecken zurückgefördert werden. Ansonsten kann es erhebliche Mängel in der Funktionssicherheit der Anlage nach sich ziehen.

Übergabestation

Der Übergang von der Annahme über die Stopfschnecke zum Rohrverteilsystem sollte leicht zugänglich sein, um eventuelle Verstopfungen einfach zu beseitigen. Zumeist sind auch hier die Überwachungssensoren angebracht, die ein Überfüllen des Rohrsystems vermeiden sollen.

Figure 7 Übergabe auf das Rohrverteilsystem mit Sensor (Foto: W. Brede)

Die Verwendung von Edelstahl als Material bei der Antriebsstation wie bereits bei Futteraufnahme beschrieben ist Standard. Die Rohre werden in der Regel verzinkt angeboten, was in der normalen Praxis ausreichend ist. Die Seile sollten mind. 7 mm Durchmesser haben und die Mitnehmerscheiben mind. 5 mm dick sein. Vorteilhaft sind Umlenkecken, deren Laufräder aus Guss gefertigt sind. Kunststoffräder verschleißen in der Regel etwas schneller. Allerdings hängt dies wesentlich davon ab, ob mit einer Kette oder Förderseil gearbeitet wird. Weiter müssen der Abstand und Durchmesser der Mitnehmerscheiben und der Durchmesser des Laufrades betrachtet werden. Bei Anlagen, die Heu oder Stroh fördern ist der Abstand meistens größer wie bei Standardanlagen zur Futterförderung. Bei Kettenanlagen kann dies in den Umlenkecken zu einem höheren Verschleiß führen, wenn keine entsprechende Führung vorhanden ist. Hier bieten Seilanlagen gewisse Vorteile.

Abhängig von der Wahl des Fördermediums, der Anzahl der Ecken und eventueller Steigungen sind bei Rohrförderanlagen Längen von bis zu 600 m möglich. Bei dem Fördermedium wird zwischen Ketten unterschiedlicher Qualität, Stahl- und Kohlefaserseilen unterschieden. Bedingt durch das unterschiedliche Eigengewicht sind Unterschiede in der Anlagenlänge zu berücksichtigen. Bei Rohrkettenanlagen ist eine maximale Anlagenlänge von 300 bis 350 m realisierbar. Rohrseilanlagen mit einem Stahlseil als Fördersystem können 400 bis 450 m lang konzipiert werden. Moderne Kohlefaserseilanlagen sind durch ihr flexibles Seil und geringes Gewicht bis zu 600 m lang. Sowohl Ketten- als auch Kohlefaserseilanlagen sollten mit langen Spannvorrichtungen ausgestattet sein, da gerade bei einer Neuinstallation das Fördermedium sich unterschiedlich stark verlängert.

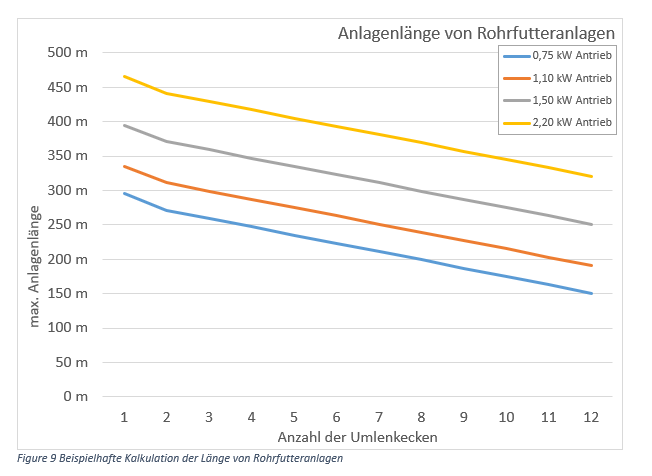

Bei der Planung einer Anlage wird jede Umlenkecke mit 10 bis 15 m Förderweg berechnet. Durch die Art und Konstruktion der Ecken (Art der Wellenlager, Polyamid- oder Gussräder, Edelstahl- oder GFK-Gehäuse, etc.) sowie den mehr oder minder fachgerechten Einbau der Fütterungsanlage können deutliche Unterschiede auftreten. Je Meter Höhenunterschied wird ein Abschlag von ca. 4 m vorgenommen. In der folgenden Grafik ist beispielhaft eine Anlagenlänge für unterschiedliche Antriebseinheiten einer Kettenanlage konzipiert worden.

Sonderlösung mit Entstaubung

Die bereits vor Jahren konzipierte Strohmatic des aus Österreich stammenden Herstellers Schauer stellt eine Besonderheit bei den Rohrverteilsystemen dar. Standardmäßig waren die Anlagen mit einem Rohrquerschnitt von 200 mm konzipiert. Sie dienten vornehmlich zum Einstreuen von Liegeboxen in Milchviehställen oder Tieflaufstallen im Rinderbereich. Derzeit ist diese Anlage die einzige mit einer wirksamen Entstaubungsanlage. Die Beschickung des Rohrsystems erfolgt über einen Ballenauflöser mit einer Längsschnecke von ø 400mm und zwei parallel dazu angeordneten Auflöserwalzen. Durch die Drehbewegung der Schnecke und der Auflöserwalzen wird der Ballen aufgelöst und das Stroh über einen Auswurf zur angebauten Strohmühle transportiert. Für eine verbesserte Auflösung/Auflockerungen des Materials ist es möglich, die Drehrichtung der Schnecke zu verändern. Dies geschieht, wenn eine zuvor eingestellte Stromaufnahme an der Strohmühle (Überlastsicherung) überschritten wird. Damit gelangt kein Stroh mehr in die Strohmühle. Nachdem die Stromaufnahme wieder unter den eingestellten Wert abgefallen ist, wird die Drehrichtung erneut geändert und das Stroh gelangt wieder zur Strohmühle. Der von Schauer eingesetzte Ballenauflöser sollte unter Dach installiert sein.

Der Antrieb der Auflöserwalzen und der Förderschnecke ist unabhängig voneinander. Dadurch wird ein gleichmäßiger Materialfluss zur Strohmühle ermöglicht.

Strohmühle

Direkt an dem Ballenauflöser ist die Strohmühle angebracht. Über ein Scharnier kann sie für eventuelle Inspektions- und Pflegearbeiten seitlich weggeklappt werden. Das Stroh wird vermahlen und zu einer separaten Übergabeeinheit durch den in der Strohmühle erzeugten Luftstrom geblasen. Nach Firmenangaben sollte eine Wegstrecke von 30 m bei dieser Blasleitung nicht überschritten werden. Ansonsten müssen Zwischengebläse verbaut sein. Mit Hilfe einer elektrisch betriebenen Weiche kann auf Wunsch ein zweiter Kreislauf betrieben werden. Durch ein Sieb im Übergabebehälter entweicht nur die Luft, und nicht das Stroh. Auch hier ist eine Überlastsicherung verbaut, um Verstopfungen zu verhindern. Die Übergabeeinheit ist direkt hinter der Antriebseinheit in Förderrichtung montiert. Der Antrieb des Förderkette erfolgt durch einen 0,75 kW starken Motor.

Da beim Pressen des Strohs auch Steine mit in die Anlage gelangen können, wurde verschiedene Sicherheitsmaßnahmen zur Brandverhütung notwendig. Im automatischen Betrieb muss der Ballenauflöser geschlossen sein, um eine Ausbreitung eines eventuellen Feuers zu begrenzen. Für den Brandfall sind Wassersprinkler im Ballenauflöser angebracht, die im Bedarfsfall ausgelöst werden. Vor der Strohmühle ist eine Steinfangmulde und ein Thermostat angebracht. Zusätzliche ist eine permanente Lastüberwachung der Strohmühle und eine Funkenerkennung vorhanden. Die Saug- und Blasleitung sind aus verzinktem Stahl gefertigt.

Staubabsaugung

Direkt an der Übergabeeinheit zum Rohrverteilsystem erfolgt die optionale Staubabsaugung. Die Abscheidung des Staubs bzw. der überschüssigen Luft erfolgt über ausreichend dimensionierte Filterschläuche in einen Behälter mit einem Volumen von ca. 360 Liter. Die eigentliche Entleerung erfolgt über eine Klappe, die mit Hilfe einer Seilwinde geöffnet wird. Auch die Entstaubungsanlage muss vor Witterungseinflüssen geschützt und entsprechend unter Dach montiert sein.

Verteilsystem im Stall

Die eigentliche Verteilung im Stall erfolgt über Rohrsystem mit einem Durchmesser von 200 mm. In diesem Rohr läuft eine Förderkette mit aufgespritzten Mitnehmerscheiben aus Kunststoff. Die maximale Anlagenlänge dieses Fördersystem sollte 200 m nicht überschreite. Es werden maximal 90 Abwurföffnungen je Förderkreislauf empfohlen.

Alternativ gibt es zwischenzeitliche eine „light“ Version der Strohmatic. Mit dieser Anlage kann bereits gemulchtes Stroh über den Ballenauflöser aber ohne die Strohmühle zur Seilanlage und anschließend in den Stall gelangen. Der Rohrquerschnitt dieser Seilförderanlagen beträgt 80 bzw. 200 mm. Nach Herstellerangaben soll Stroh mit einer Halmlänge von bis zu 8 cm befördert werden können. Auch die Entstaubung des Strohs ist weiter möglich. Die Verteilung erfolgt automatisch und zeitgesteuert.

Pneumatisch

Die Besonderheit dieses Fördersystems liegt in der Art des Transports. Bei diesem Fördersystem wird das Beschäftigungsmaterial oder Stroh rechnergesteuert mit Druckluft zum jeweiligen Zielort befördert. Derzeit werden solche Anlagen von den Firmen Schauer (Spotmix), Tewe (Airfeed II) und Ibo (Opti Mix Air) angeboten. Es handelt sich hierbei um eine Funktionserweiterung einer Druckluftfütterung. Bei dieser wird in einem Chargenmischer für jedes Ventil eine definierte Menge und Zusammensetzung eines Futters angemischt. Über einen Seitenkanalverdichter, der für die notwendige Luftmenge sorgt, wird das Produkt zu dem jeweiligen Ventil gebracht. Der wesentliche Vorteil dieser Anlagen besteht in einer restlosen Entleerung der Futterleitung. Nachteilig ist der relativ hohe Energieverbrauch durch den Seitenkanalverdichter im Vergleich zu konventionellen Systemen. Ein wesentlicher Vorteil kann aber bei freien Förderkapazitäten (keine Fütterungszeiten) darin liegen, die Anlage intensiver zu nutzen. Damit werden letzten Endes die höheren Investitionskosten durch eine intensivere Nutzung positiv beeinflusst.

Die Anlagen können im Rohrsystem gehäckseltes Stroh, Heu, Luzerne, Sägespäne oder pelletiertes/granuliertes Futter bzw. organisches Beschäftigungsmaterial fördern. Dazu wird das Beschäftigungsmaterial mit einer Schnecke oder Spirale und einen Bypass in das eigentliche Förderleitung dosiert. Die Mengendosierung bzw. der Aufgabepunkt können vollautomatisch abgearbeitet werden. In Abhängigkeit der Antriebsleistung des Seitenkanalverdichters (5 kW bis 11 kW) aber wesentlich dem Weichensystem (Druckverluste/Reibungsverluste/Widerstand) sind Leitungslängen von bis zu 300 m realisierbar.

Dosierung von Pellets oder Granulaten in das Rohrverteilsystem

Wie bereits bei den Rohrketten oder Seilsystemen angeführt, ist der Antrieb und die eigentliche Aufnahme des Beschäftigungsmaterials sind voneinander getrennt. Bei granulierten oder pelletieren Beschäftigungsmaterial geschieht die Ausdosierung immer über eine Zwangsbefüllung mit einer Zubringerschnecke oder Zellenradschleuse, um Druckverluste zu minimieren.

Raufutterdosierung in das Rohrverteilsystem

Die Ausdosierung von Heu und Stroh erfolgt nach vergleichbaren Prinzipen wie bei den Rohrketten oder Seilsystemen angeführt. Das können die in der Praxis etablierte CCM-Anlagen aber auch die Systeme mit Lockerungswalzen wie bereits beschrieben sein. Auch bei diesem Beschäftigungsmaterial geschieht die Ausdosierung mit einer Zubringerschnecke und einer Zellenradschleuse, um Druckverluste zu minimieren.

Dosiermechanismen im Stall oder der Bucht

Parallel zu diesen Überlegungen muss geklärt werden, wie das Beschäftigungsmaterial oder die Einstreu in der Bucht ausdosiert wird im Stall oder der Bucht ausdosiert werden soll. Die einfachste Möglichkeit ergibt sich über einen normalen Auslauf in eine Raufe, einen Automaten für organisches Beschäftigungsmaterial oder einen Trog. Bei der Montage muss auf eine ausreichend dimensioniert Größe der Öffnung im Futterrohr geachtet werden. Die gilt besonders bei dem Einsatz von Stroh oder Heu. An dem Strohautomaten, Raufen oder anderen Techniken können die Schweine ständig kleine Mengen an organischen Beschäftigungsmaterial aufnehmen. Ein Drehstern oder vergleichbare Techniken dosieren das Material. Gleichzeitig werden damit der Wühltrieb und zusätzliche Beschäftigung gefördert. Nachteilig bei diesen Systemen ist eine nicht immer gewollte Ad-Libitum Dosierung. Letztlich ist die Art der Dosierung eher eine ad-libitum Gabe des Beschäftigungsmaterials.

Alternativ kann eine Mengendosierung des Produktes auf verschiedene Weise erfolgen. Die einfachste Möglichkeit besteht darin einen Volumendosierer bzw. Portionierer zu nutzen. Hier wird ein definiertes Volumen zur Bucht bzw. Trog, etc. gebracht und dosiert. Durch die Anzahl der Befüllungen innerhalb eines Tages und das entsprechende Öffnen der Dosiereinrichtung kann die Menge zusätzlich variiert werden. Alternativ können pneumatischen oder elektrisch bediente Ventile über eine bestimmtes Öffnungsintervall definierte Menge in die Bucht oder zum Automaten bringt.

Wenn eine planbefestigte Fläche in der Bucht zur Verfügung steht, kann auch direkt auf diese Fläche ausdosiert werden. Ein zusätzlicher Automat oder andere Techniken werden dann zwangsweise nicht mehr benötigt. Die Steuerung der Rohrkettenanlage wird bevorzugt so eingestellt, dass die Anlage immer ausreichend mit Raufutter gefüllt ist. Zeigt der Sensor an, dass die Anlage leer ist, füllen sich Rohrkette bzw. die Ausdosiereinrichtung wieder automatisch. Sobald eine Vollmeldung erfolgt, öffnet die Anlagensteuerung sämtliche Portionierer oder Volumendosierer. Dies kann je nach Hersteller oder Steuerung Zeit- oder Zufallsgesteuert erfolgen.

Der Vorteil liegt darin, dass sich die Tiere nicht an einen bestimmten Rhythmus gewöhnen. Für eine Stressreduzierung kann den Tieren gleichzeitig das organische Beschäftigungsmaterial oder Raufutter zur Verfügung gestellt werden. Dosiert werden je nach Produkt zwischen 20-30 Gramm je Tier und Tag. Schon dadurch kann deutliche Verbesserung der Tiergesundheit und des Sozialverhaltens der Tiere erreicht werden. Beim Öffnen des pneumatischen Ventils bzw. Herabfallen der Pellets in den Trog werden die Tiere durch die entstehenden Geräusche angelockt.

Maximale Tierzahl beachten

Bislang gab es unterschiedliche Vorgaben bei den Tierzahlen pro Beschäftigungsobjekt bzw. Platz (Raufe, Tröge, Automaten). Seit dem 1. Januar 2022 beträgt das Tier-Fressplatzverhältnis immer 12:1. In der TierSchNutzV sind durch die Angabe der Fressplatzbreiten in Abhängigkeit von Tiergewicht genaue Vorgaben zum notwendigen Platz dokumentiert.

Technische Beschäftigungsmöglichkeiten für Schweine

Siehe: KTBL Heft 112 Beschäftigungsmöglichkeiten für Schweine

Stationäre schienengeführte Systeme

Bei stationären schienengeführten Systemen ist je nach Gewicht des Roboters ein IPE-100 - 160 Doppel-T Träger als Schiene unter der Stalldecke oder in einer freitragenden bzw. aufgeständerten Weise montiert. An diesem Schienensystem ist ein automatischer Einstreuroboter befestigt. Der mit einer Lore vergleichbare Roboter bewegt sich über die Schienen an der Stalldecke / Konstruktion zu den verschiedenen Ställen bzw. Buchten und versorgt diese mit Einstreu, Silage, Heu oder anderen Produkten.

Zunächst waren die aus der Rinderhaltung kommenden Systeme überwiegen zur Einstreu vorgesehen. Mittlerweile gibt es Entwicklungen beispielsweise von der dänischen Firma JH-Agro mit kompakten Loren auch Beschäftigungsmaterial bis hin zu Silagen in Schweineställen mit vergleichsweise niedrigen Deckenhöhen (3,00 m licht) einzubringen.

Eventuelle Steigungen bei den Schienensystemen sollten sich auf max. 15 % (15 cm auf 100 cm) beschränken. Innerhalb von einer möglichen Kurve sollte keine Steigung verbaut sein. Je nach Fabrikat (Größe und Länge des Roboters/Lore) darf der Radius der Kurven nicht weniger als 900mm sein.

Ballenauflöser/ Übergabeeinrichtungen

Beschickt werden die Loren/Einstreuroboter durch unterschiedliche Möglichkeiten. Bei Heu oder Stroh kommen in der Regel Ballenauflösegerät für verschiedene Ballengrößen in Frage. Die Rund- oder Quaderballen können von verschiedenen Seiten geladen werden. Optional kann ein separates Förderband vorgeschaltet werden, auf welchem dann mehrere Ballen vorgelagert werden können. Im Anschluss kann eine separater Ballenauflöser oder Häcksler montiert werden. Hiermit wird das Stroh entweder nur gelockert oder zusätzlich geschnitten. Mit einer speziellen Absaugung kann je nach Hersteller entstehender Staub beseitigt werden. Das Förderband bringt das Stroh zu einer „Parkbox“ wohin der Roboter automatisch zurückkehrt, um erneut befüllt zu werden. Mit dem Einstreuroboter kann mehrmals täglich jede gewünschte Menge Stroh, Heu, Sägemehl, Miscanthus oder auch anderen Produkte zum Tier gebracht werden.

Für kleingeschnittenes Stroh und/oder Sägemehl werden alternativ Behälter mit einem Volumen von 2,5 bis 9 m³ angeboten. Mit einer Schrägförderer und einer Dosierwalze kann die Lore bzw. der Roboter direkt befüllt werden.

Als weitere Variante werden vertikale arbeitende Mixer für Raufutter angeboten. Vergleichbar mit einem Futtermischwagen kann hiermit stationär das Futter bzw. Beschäftigungsmaterial über eine Schnecke zur Übergabestation gebracht werden.

Einstreuroboter

Herstellerbedingt gibt es deutliche Unterschiede in der Ansteuerung und Arbeitserledigung der einzelnen Systeme. Die hier angesprochenen Möglichkeiten sind nicht mit allen Systemen machbar.

Gesteuert werden die Roboter über PC, Tablet, Smartphones, etc. Auch eine Fernwartungen mit Hilfe entsprechender Software (Anydesk, Teamviewer oder vgl.) ist möglich. Die Menge an Einstreu oder organischen Beschäftigungsmaterial bzw. die Anzahl der täglichen Fahrten kann betriebsindividuell angelegt werden. Zusätzlich können über Status-LEDs bestimmte Prozesse direkt von außen beobachtet werden.

Der tägliche Arbeitsablauf wird einmal betriebsindividuell im Rechner angelegt. Dessen Erledigung erfolgt zu vorprogrammierten Zeitpunkten oder auch zwischenzeitlich manuell. In einem definierten Abstand sind Marker auf der ganzen Bahn montiert. Die Marker werden durch einen induktiven Sensor erfasst. Daher weiß der Roboter/Lore an welcher Position auf der Bahn, er sich befindet. Je nach Hersteller ist eine unterschiedliche Anzahl an Markern (< 100) möglich. Ausgehend von der Parkstation erfasst ein interner Positionszähler die Anzahl der passierten Marker. Dies geschieht gleichermaßen im Vorlauf und Rücklauf. Dadurch ist jederzeit eine Positionsbestimmung möglich. Im Steuerungsprogramm ist zudem die Möglichkeit vorhanden, einen Marker mit einer bestimmten Aktion zu verknüpfen. So kann neben dem eigentlichen Einstreuen beispielsweise auch ein Spurwechsel mit einer elektrischen Weiche programmiert werden. Herstellerabhängig können bis zu 20 Weichen installiert werden.

Die Größe der Einstreuroboter bzw. deren Ladekapazität ist sehr unterschiedlich. Nach Aussagen der Hersteller ist der Arbeitszeitersparnis besonders beim Einstreuen von Ställen sehr hoch. Zudem senkt das automatische, genau dosierte Einstreusystem den Strohverbrauch um bis zu 30 %. Teilweise ist es jetzt schon möglich über speziellen Sensoren bzw. eine Kameratechnik besonders verschmutzte Bereiche intensiver einzustreuen und dadurch letztlich Emissionen zu vermindern.

Die Dosiermenge je Bucht wird standardmäßig in einer Zeiteinheit je Bucht festgelegt. Optional werden zum Teil Wiegesystem angeboten die eine Mengendosierung ermöglichen, aber auch die Verbrauchsmengen erfassen.

Die Staubbelastung im Stall beim eigentlichen Einstreuvorgang kann vergleichsweise gering eingestuft werden. Allerdings hängt die insgesamt im Stall vorhanden Menge an Staub vordergründig mit dem Produkt und wesentliche den Witterungsbedingungen bei der Ernte zusammen. Bei der Gabe von Beschäftigungsmaterial wird in der arbeitet die Ausdosierung normalerweise im geraden, freien Fall. Alternativ ist eine zusätzlicher Querförderband möglich. Besonders bei Einstreuanlagen kommt eventuell ein Streuteller zu Einsatz. Hiermit kann die Einstreu breiter verteilt werden.

Der Betriebslärm der Anlagen ist vergleichsweise niedrig.

Organisches, faserreiches Beschäftigungsmaterial

Als organisches und faserreiches Beschäftigungsmaterial zählen unter anderem (nicht abgeschlossene Liste):

Raufutter, z. B.

- Stroh und Heu in Lang-, Kurz-, Cob- und Pelletform

- Silagen (Maissilage, Grassilagen; Lieschkolbensilage)

- Trockenschnitzel

- Luzerne, Luzernepellets, Luzernecobs ▪ Erbsen-, Sonnenblumen-, Sojaschalen

- Trester, Treber

- Getreidekleien, Getreideschälkleien

- Getreidespelzen

- Grünmehle, Grünmehlpellets; Grünmehlcobs

- Strohpressformen, Stroh/Melasse-Pressformen

- Miscanthus

Beschäftigungs(rau)futter (hier gilt: mit Rohfasergehalt > 20 %)

- Hanf-, Sisal- und Baumwollseile

- Jutesäcke

- Torf (Einzelfuttermittel)

- Hobelspäne

- Papierschnitzel

- Holz, sofern es leicht (innerhalb weniger Tage) zerkaubar ist (z. B. unbehandeltes grünes Weichholz, frische Zweige oder Äste)

Quellen- und Literaturverzeichnis

- Bauer, Thomas | Automatische Einstreusysteme - ein Überblick | 2018

- Brede, Wilfried | Futtertechnik Marke Solide | SUS 4-2010

- Brede, Wilfried | Mehr Tierwohl im alten Stall | Bayerisches Wochenblatt | 09-2020

- Brede, Wilfried | Automatisierte Gabe von organischen Beschäftigungsmaterial | 2021

- BLE / VLK | Gesamtbetriebliches Haltungskonzept Schwein - Mastschweine |2019

- BLE / VLK | Gesamtbetriebliches Haltungskonzept Schwein - Sauen und Ferkel |2021

- Denk, Karl-Heinz | Mechanisierung des Einstreuens - Überblick und Stand der Technik | 2001

- KTBL Heft 112| Beschäftigungsmöglichkeiten für Schweine | 2016

- LAVES | Beschäftigungsmaterial für Schweine | 2021